丰田是如何逐步实现JIT生产方式的?

日期:2021-11-30 / 人气:

相信大家对丰田的JIT并不陌生了,但对于这样的生产方式最初是如何产生并落地的,我想就没有几个人知道了吧,本文将跟大家讲述丰田是如何实现JIT的。

丰田喜一郎应父亲丰田佐吉的要求,去学习如何制造汽车;学成之后向他父亲提出他的造车计划,并于1937年成立丰田汽车;当时由于缺乏资金,无法像美国汽车厂一样,先造出一堆汽车然后才慢慢的去销售,所以喜一郎就在计划书中提出一个他造汽车的特殊观点:只有在需要的时候,才生产刚好满足客户需要数量的产品(类似现在的接单生产的概念),并称之为Just In Time (JIT,及时生产,后来改称:刚好及时,以匹配后来JIT向其他非生产领域的延伸应用的需要)。

此时的JIT只不过是一种类似现在的“接单生产”的概念,由于在当时的丰田的条件下,实施起来有很多的困难,所以只是停留在“概念”阶段而已,对丰田汽车厂而言尚未有太多的实际影响。

1945年丰田汽车于战后复工,大野耐一主管生产,并且很快的就发现当时的生产计划不合理,遂将当时的月计划改成日计划,其大意是:当时丰田一个月约需生产500部卡车,前一月月底就将月计划下达给车间,车间按计划将每个零件或部件都生产足500个之后,再下道工序转移。这种“批量等待”(等待成为一批,例如:500个)的生产方式造成前后工序的等待与忙闲不均,于是大野下另将月计划(每月500台)改成日计划(平均每日20台),并要求做完20个就向下转移。改善结果发现流动速度加快了、周期时间缩短了、库存积压时间缩短、流动资金的需求也缓解了。大野因此提出了第一个在TPS里占重要地位的概念:降低生产和移动批量,可以加快流动速度、缩短周期、降低库存积压、减少对资金的需求。当然,这种日平均量的概念也成为后来的“平准化生产”的滥觞。

1948年丰田因生产过剩、产品(卡车)滞销,资金链断裂,被迫将生产和销售分拆经营(产销分离)。这个事件让大野先生体会到“局部优化”(只考虑生产的效率提升,未考虑到销售能力与资转能力)的后遗症、与“站在全局的角度”来实施改善活动的重要性,坚定了大野后来的“全局思维”的理念。

“有需要才生产”这个JIT的核心概念的重要性,大野则是延迟到1950年“大争议”事件发生,喜一郎引咎辞职后,才深刻体验到JIT的重要性,才真正下达决心要更深入的去实现JIT。

为了实现JIT(刚好及时),大野先生遭遇的第一个难点:

为了实现JIT,大野首当其冲的,就是马上面临一个艰巨的难题:客户无法忍受漫长的生产周期时间!

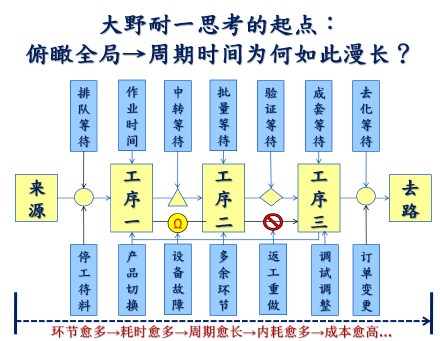

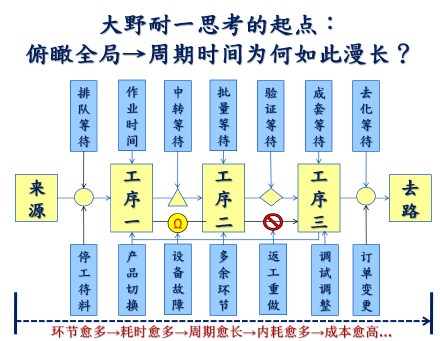

为了缩短生产周期时间,大野耐一便开始着手分析整个生产过程的时间流失情况,发现大部分的时间都是在各种等待中流失掉的,所以在早期(1952年以前),清除各种等待时间便成为其最主要的攻关课题。

在这个缩短生产周期时间的改善过程中,大野先生首先发现等待浪费出现最严重的地方就是流程的断裂点,所以这段期间大野先生做得最多的是:以“制程合并”策略来清除制程中的断裂点。合并策略虽然帮大野解决了许多JIT缩短生产周期的课题,但是无法合并的困扰:如何让断开的制程能够更紧密的“合作”起来?始终萦绕大野的心头,直到1953年的美国之行,大野才在“超市概念”上获得启发,“以看板来拉动”(传递需求信息及物料搬运指令)的机制终于帮大野实现了让整条制程完全流动起来的梦想。

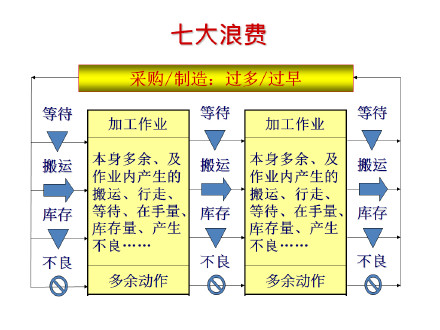

前述整个JIT 的改善作为持续到1958年时,大野耐一逐渐发现,只要周期时间缩短了,库存、重复搬运作业也会随之减少,就连以前因为周期时间太长必须冒险提前投产、制造超出需求数量的产品库存(积压资金)的风险也大大降低了;因此,他提炼出JIT未实现之前的四大浪费现象:等待、库存、搬运、过量生产。于是,等待是主因,库存、搬运、过量生产是并发症的概念也就逐渐形成了。

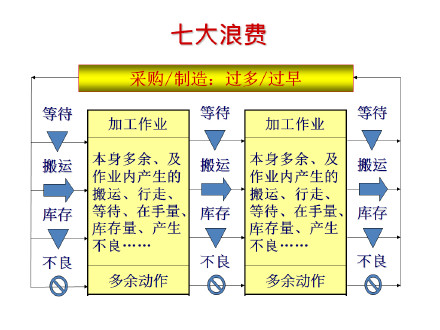

由JIT归纳出来的这四个浪费,加上前述由自働化(或称精实化)归纳出来的不良、多余加工作业、多余动作三个浪费,七大浪费就这样形成了。

由于1958 年的质量召回事件,丰田的资金链骤然紧张起来,大野又承接了一次释放资金与降低成本的强大压力,这一年是丰田将降低成本的矛头开始转向上游供应链的重大转折点。

1959年大野在一轮密集拜访供应商(现地现物,实地考察)的行程之后,大野发现了供应链中存在许多改进机会的事实,因此开始展开他的“供应链JIT改善”旅程,当年,大野优先采取了一个运用自己的日平均排产计划的特征,制定了给供应商“每天的零部件需要量都一样”(只会出现小幅波动)的采购计划,并借此要求供应商拨出特定的设备,来为丰田生产和供应“每天数量几乎都相同”的零部件。这一个策略非常巧妙地解决了“与供应商的其他客户共享设备资源,大家共同接受供应商的排产计划”的排队问题,大大的缩短了采购的周期,并因此而降低了丰田与供应商之间的“零部件库存”。因此TPS中“以平准化订单,换取供应商提供专用设备的承诺,打破需求信息流的迂回流转过程,实现向供应商的直接拉动,以缩短采购周期、降低库存”的供应链管理概念也就这么形成了。连带的TPS中的平准化生产、设备专用化…等等相关的词汇也就这么出现了。

JIT的基础是生产均衡化,目标是彻底消除无效劳动和浪费,它使生产资源得到了合理的利用,对企业实现精益生产有着举足轻重的作用,在接下来的时间里,JIT逐渐成为制造企业实施精益生产管理的一种有效方式。

丰田喜一郎应父亲丰田佐吉的要求,去学习如何制造汽车;学成之后向他父亲提出他的造车计划,并于1937年成立丰田汽车;当时由于缺乏资金,无法像美国汽车厂一样,先造出一堆汽车然后才慢慢的去销售,所以喜一郎就在计划书中提出一个他造汽车的特殊观点:只有在需要的时候,才生产刚好满足客户需要数量的产品(类似现在的接单生产的概念),并称之为Just In Time (JIT,及时生产,后来改称:刚好及时,以匹配后来JIT向其他非生产领域的延伸应用的需要)。

此时的JIT只不过是一种类似现在的“接单生产”的概念,由于在当时的丰田的条件下,实施起来有很多的困难,所以只是停留在“概念”阶段而已,对丰田汽车厂而言尚未有太多的实际影响。

1945年丰田汽车于战后复工,大野耐一主管生产,并且很快的就发现当时的生产计划不合理,遂将当时的月计划改成日计划,其大意是:当时丰田一个月约需生产500部卡车,前一月月底就将月计划下达给车间,车间按计划将每个零件或部件都生产足500个之后,再下道工序转移。这种“批量等待”(等待成为一批,例如:500个)的生产方式造成前后工序的等待与忙闲不均,于是大野下另将月计划(每月500台)改成日计划(平均每日20台),并要求做完20个就向下转移。改善结果发现流动速度加快了、周期时间缩短了、库存积压时间缩短、流动资金的需求也缓解了。大野因此提出了第一个在TPS里占重要地位的概念:降低生产和移动批量,可以加快流动速度、缩短周期、降低库存积压、减少对资金的需求。当然,这种日平均量的概念也成为后来的“平准化生产”的滥觞。

1948年丰田因生产过剩、产品(卡车)滞销,资金链断裂,被迫将生产和销售分拆经营(产销分离)。这个事件让大野先生体会到“局部优化”(只考虑生产的效率提升,未考虑到销售能力与资转能力)的后遗症、与“站在全局的角度”来实施改善活动的重要性,坚定了大野后来的“全局思维”的理念。

“有需要才生产”这个JIT的核心概念的重要性,大野则是延迟到1950年“大争议”事件发生,喜一郎引咎辞职后,才深刻体验到JIT的重要性,才真正下达决心要更深入的去实现JIT。

为了实现JIT(刚好及时),大野先生遭遇的第一个难点:

为了实现JIT,大野首当其冲的,就是马上面临一个艰巨的难题:客户无法忍受漫长的生产周期时间!

为了缩短生产周期时间,大野耐一便开始着手分析整个生产过程的时间流失情况,发现大部分的时间都是在各种等待中流失掉的,所以在早期(1952年以前),清除各种等待时间便成为其最主要的攻关课题。

在这个缩短生产周期时间的改善过程中,大野先生首先发现等待浪费出现最严重的地方就是流程的断裂点,所以这段期间大野先生做得最多的是:以“制程合并”策略来清除制程中的断裂点。合并策略虽然帮大野解决了许多JIT缩短生产周期的课题,但是无法合并的困扰:如何让断开的制程能够更紧密的“合作”起来?始终萦绕大野的心头,直到1953年的美国之行,大野才在“超市概念”上获得启发,“以看板来拉动”(传递需求信息及物料搬运指令)的机制终于帮大野实现了让整条制程完全流动起来的梦想。

前述整个JIT 的改善作为持续到1958年时,大野耐一逐渐发现,只要周期时间缩短了,库存、重复搬运作业也会随之减少,就连以前因为周期时间太长必须冒险提前投产、制造超出需求数量的产品库存(积压资金)的风险也大大降低了;因此,他提炼出JIT未实现之前的四大浪费现象:等待、库存、搬运、过量生产。于是,等待是主因,库存、搬运、过量生产是并发症的概念也就逐渐形成了。

由JIT归纳出来的这四个浪费,加上前述由自働化(或称精实化)归纳出来的不良、多余加工作业、多余动作三个浪费,七大浪费就这样形成了。

由于1958 年的质量召回事件,丰田的资金链骤然紧张起来,大野又承接了一次释放资金与降低成本的强大压力,这一年是丰田将降低成本的矛头开始转向上游供应链的重大转折点。

1959年大野在一轮密集拜访供应商(现地现物,实地考察)的行程之后,大野发现了供应链中存在许多改进机会的事实,因此开始展开他的“供应链JIT改善”旅程,当年,大野优先采取了一个运用自己的日平均排产计划的特征,制定了给供应商“每天的零部件需要量都一样”(只会出现小幅波动)的采购计划,并借此要求供应商拨出特定的设备,来为丰田生产和供应“每天数量几乎都相同”的零部件。这一个策略非常巧妙地解决了“与供应商的其他客户共享设备资源,大家共同接受供应商的排产计划”的排队问题,大大的缩短了采购的周期,并因此而降低了丰田与供应商之间的“零部件库存”。因此TPS中“以平准化订单,换取供应商提供专用设备的承诺,打破需求信息流的迂回流转过程,实现向供应商的直接拉动,以缩短采购周期、降低库存”的供应链管理概念也就这么形成了。连带的TPS中的平准化生产、设备专用化…等等相关的词汇也就这么出现了。

JIT的基础是生产均衡化,目标是彻底消除无效劳动和浪费,它使生产资源得到了合理的利用,对企业实现精益生产有着举足轻重的作用,在接下来的时间里,JIT逐渐成为制造企业实施精益生产管理的一种有效方式。

上一篇:线上教育能不能利用微分销系统赚钱? 下一篇:从事质检工作是一种什么体验?